Die Bauzeremonie der Fabrik für Siliziumkarbid-basierte Halbleiterkernkomponenten begann

Shenyang SternenlichtFortschrittlichCeramics beginnt mit der Erweiterung seines Halbleiter-Ökosystems mit neuen Produktionsanlagen

Shenyang Starlight Advanced Ceramics Co., Ltd., Chinas führender Hersteller von fortschrittlichen Siliziumkarbid-Brennhilfsmitteln, gegründet 1995 durch ein wegweisendes deutsch-chinesisches Joint Venture mit der Fine Technical Ceramics GmbH, gab heute einen strategischen Schritt in die Integration der Halbleiter-Lieferkette bekannt. Das Unternehmen begann am 10. Juni 2025 mit dem Bau seiner Produktionsanlage für Halbleiter-Kernkomponenten und seiner CVD-Werkstatt (Chemical Vapor Deposition). Dies markiert eine transformative Phase in seiner drei Jahrzehnte währenden Reise technologischer Innovation.

Überblick über die strategische Expansion

Dieses 350 Millionen US-Dollar teure Investitionsprojekt unterstreicht das Engagement von Shenyang Starlight für die vertikale Integration in der Halbleiterfertigung:

Kernkomponentenanlage: Spezialisiert auf die Massenproduktion von hochreinen Siliziumkarbidteilen für die Waferhandhabung, das Wärmemanagement und Prozesskammern.

CVD-Werkstatt: Spezialisiert auf fortschrittliche Siliziumkarbidbeschichtungen für Halbleitergeräte, einschließlich plasmabeständiger und korrosionsbeständiger Schichten.

Integriertes F&E-Zentrum: Unterbringung hochmoderner Materialanalyselabore und Prozesssimulationssysteme.

Technische Möglichkeiten

Die neuen Einrichtungen werden die bisherigen Stärken von Shenyang Starlight nutzen:

Materialkompetenz: 30 Jahre Erfahrung in der Produktion von RSiC (rekristallisiertes Siliziumkarbid) und NSiC (nitridgebundenes Siliziumkarbid)

Qualitätserbe: Chinas erster ISO 9001-zertifizierter Hersteller von Siliziumkarbidöfen (2002)

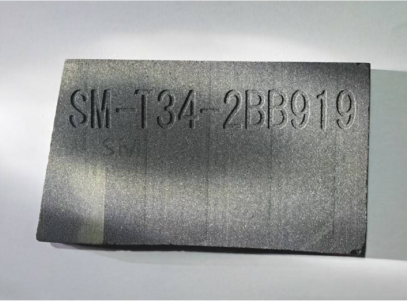

Präzisionstechnik: Bearbeitungsgenauigkeit von unter 0,01 mm bei Komponenten in Halbleiterqualität nachgewiesen

Globale Anerkennung: 35 % Exportanteil in über 20 Ländern (laut Zolldaten von 2024)

Einrichtungsspezifikationen

Halbleiterkomponentenwerk

Reinraumstandards: Umgebungen der ISO-Klassen 5–7

Produktionskapazität: Über 50.000 Präzisionsteile jährlich

Schlüsselprodukte:

12-Zoll-Waferträger (450 mm Außendurchmesser)

CVD/CVI-Prozessrohre

Kantenringkomponenten für Ätzanlagen

CVD-Beschichtungs-Workshop

Abscheidungstechnologien: PECVD-, LPCVD- und ALD-Funktionen

Beschichtungsleistung:

≤0,05 μm Oberflächenrauheit

Beschichtungen mit einer Reinheit von 99,999 %

Haltbarkeit von über 10.000 Zyklen

Auswirkungen auf die Branche

Diese Erweiterung geht auf kritische Anforderungen der Lieferkette ein:

Lokalisierung: Reduzierung der Abhängigkeit von importierten Halbleiterkomponenten um 40 %

Technische Durchbrüche: Entwicklung proprietärer hochentropischer Siliziumkarbidbeschichtungen

Nachhaltigkeit: Implementierung geschlossener Materialkreislaufsysteme

F&E-Zusammenarbeit

Das Projekt baut auf bestehenden Partnerschaften mit:

Tsinghua-Universität: Gemeinsame Entwicklung KI-gesteuerter Prozessoptimierungssysteme

Northeastern University: Erweiterte thermische Spannungsmodellierung für großformatige Komponenten

CAS Institutes: Keramikmatrix-Verbundwerkstoffe der nächsten Generation

Projektzeitplan

Juni 2025: Fertigstellung des Fundaments

Q4 2025: Geräteinstallation

Q2 2026: Pilotproduktion

2027: Volllastbetrieb

Führungsperspektive

"Diese Erweiterung repräsentiert unsere Entwicklung vom Ofenspezialisten zum Architekten für Halbleiterlösungen," erklärte der Vorsitzende Herr Liu Changchun. "Durch die Integration von CVD-Fähigkeiten mit Präzisionsfertigung sind wir in der Lage, komplette Subsystemlösungen für 3-nm-Knotenfabriken zu liefern."

Marktpositionierung

Die Initiative steht im Einklang mit Chinas Zielen zur Selbstversorgung mit Halbleitern und zielt auf Folgendes ab:

25 % Marktanteil bei inländischen Siliziumkarbid-Komponenten bis 2028

50 % kürzere Lieferzeiten für fortschrittliche Siliziumkarbidbeschichtungen

30 % Kostenvorteil gegenüber importierten Alternativen

Nachhaltigkeitsverpflichtungen

Energieeffizienz: 40 % reduzierter Stromverbrauch durch Abwärmerückgewinnung

Emissionskontrolle: 99,9 % Partikelfiltration in CVD-Prozessen

Materialausnutzung: Über 95 % Ausbeute durch KI-optimierte Bearbeitung

Holen Sie sich den neuesten Preis? Wir werden so schnell wie möglich antworten (innerhalb von 12 Stunden)